Welche Anforderungen stellt der Markt derzeit an Hydraulikventile?

Wir erleben aktuell den Wandel von der klassischen, analogen Hydraulik hin zu einer vernetzbaren, digital ausgeprägten Fluidtechnologie. Gerade europäische Maschinenhersteller digitalisieren derzeit ihre Maschinenkonzepte immer stärker und erwarten von der Hydraulik, dass sie sich in diese vernetzten Umgebungen vollständig einfügt. Damit ist Hydraulik automationstechnisch auf Augenhöhe mit elektromechanischen Antrieben. Ein entscheidendes Merkmal ist dabei, dass sich die intelligenten Hydraulikventile über offene Standards wie Multi-Ethernet-Schnittstellen nahtlos in unterschiedliche Automatisierungstopologien einfügen.

Welche neuen technischen Möglichkeiten stehen dem gegenüber?

Intelligente Ein-Achs-Regler regeln bereits heute dezentral hydraulische Bewegungen in einem geschlossen Regelkreis. Dazu ist in der Ventil Onboard Elektronik eine leistungsfähige Motion Control integriert. Sie führt den Soll-Ist-Vergleich vor Ort durch und regelt bis auf wenige Mikrometer genau. Die Regelgüte des Systems wird einzig von der Auflösung der Messsysteme bestimmt. Diese schaltschranklosen Motion Controls kommen immer häufiger in Sägelinien, Papieranlagen und auch Werkzeugmaschinen zum Einsatz. Dem gegenüber stehen intelligente drehzahlvariable Pumpenantriebe und intelligente Pumpenregler. Diese bieten darüber hinaus völlig neue Möglichkeiten, die bisher dominierenden Drosselsteuerungen durch energieeffizientere Verdrängersteuerungen zu ersetzen. Dadurch werden teilweise bislang von Ventilen ausgeführte Funktionen in die Software verlagert.

Hydraulikventile und Sensortechnik. Wie sieht es mit der Einbindung aus?

Durch die Massenfertigung von Sensoren für den Automobil- oder auch Konsumgüterbereich sind die Kosten stark gesunken und sie kommen jetzt immer stärker auch in der Hydraulik zum Einsatz. Als nächsten Schritt sehen wir die Integration solcher Sensorik in vorhandene Ventilgehäuse. Denken wir in Richtung Condition Monitoring, dann können Sensoren Informationen zur Ölgüte bis hin zu Temperatur, Vibrationen und geleisteten Schaltzyklen erfassen. Über Deep Learning Algorithmen erkennen Anwender so den Verschleiß, bevor er zu einem Ausfall führt.

Welche weiteren Möglichkeiten der Mechanisierung gibt es in Hydraulikventilen?

Der Freiheitsgrad bei den Anschlussgeometrien ist beschränkt, allein schon aus dem Normanspruch heraus. Die Hydraulikbranche hat vor einiger Zeit stark das Thema Digitalhydraulik diskutiert. Dort war und ist der Ansatz mit Ein- oder Mehr-Bit-Strategien Volumenströme „stufig“ oder „getaktet“ zu dosieren. Für bestimmte Anwendungen kann dies ein Vorteil gegenüber der stetig verstellbaren Technik sein.

Welche weiteren Innovationen in der Ventiltechnik sind in Ihrem Unternehmen relevant?

Es ist keine Frage mehr, ob die Hydraulikventile von Vernetzbarkeit profitieren werden oder nicht. Es geht nur noch um das wann. Die aktuellen Diskussionen um Industrie 4.0 zeigen eindeutig, wie wichtig es ist, dass alle notwendigen Funktionen und Funktionalitäten definiert werden. Nur wenn die Mechanik und die Sensorik Hersteller übergreifend beschrieben sind ist eine aktive Vernetzung und Kommunikation möglich. Dabei wird auch in Zukunft wird nicht jedes hydraulischmechanische Druckventil eine Digitalelektronik an Board haben und sich mit einer Steuerung oder anderen Ventilen verbinden. Schon ein aufgedruckter QR-Code mit Informationen zu Einstelldaten des Herstellers, Funktionsbeschreibungen oder Informationen zu Ersatzdichtung, bedeutet den ersten Schritt der Vernetzbarkeit. Im Bereich neuer Materialien und Fertigungstechnologien hat Rexroth die Innovationspipeline gut gefüllt. Gerade der 3D-Druck von Kernen für gegossene Gehäuse oder der Direktdruck senken den Energieaufwand beim Betrieb von Ventilen enorm. Musste man bisher im Design des Kerns die Teilbarkeit des Kernwerkszugs berücksichtigen, so ist dies beim Kerndruck heute nicht mehr notwendig. Wir erzielen dadurch andere Kanalgestaltungen, die wiederum geringere Druckverluste ermöglichen und die Energiebilanz verbessern. Bei einem Ventil mit einem Durchfluss 10.000l/min leistet die Reduzierung des Strömungswiderstandes um 10 bis 20 Prozent einen enormen Beitrag, die Betriebskosten zu reduzieren.

Wie schlagen sich diese Trends in Ihren Produkten nieder?

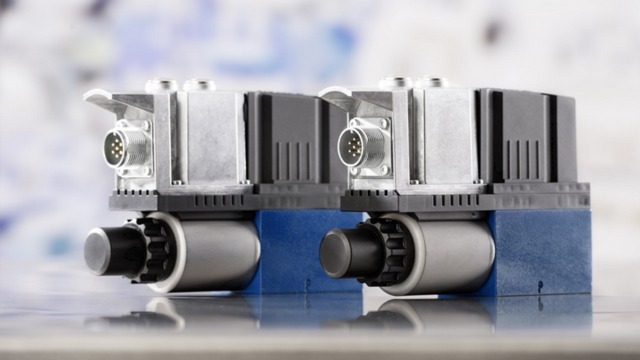

Bosch Rexroth bietet mit dem IAC (Integrated Axis Controler) Ventil eine schaltschranklose Motion Control, die vollständig in die Ventilelektronik integriert ist. Sie ist über offene Schnittstellen voll vernetzbar, ebenso wie Servohydraulische Achsen mit eigenem Fluidkreislauf. In diesen einbaufertigen Achsen bilden Pumpe, Ventile und Zylinder eine Baugruppe, bei der der Maschinenhersteller nur noch Stromversorgung und Führungskommunikation anschließt. Dabei nutzen sie die gleichen Inbetriebnahmetools und Bedienoberflächen und erzeugen damit das gleiche look-and-feel über die Antriebstechnologien. Aber auch bei den klassischen Servoventilen sind noch Verbesserungen möglich. Neue Steckerverstärker mit Pulsweitenmodulation für Schaltventile von Rexroth reduzieren die Oberflächentemperatur der Stecker um mehr als 80 Grad auf gerade einmal 50 Grad. Das ist besonders für Sägelinien interessant, bei denen durch leicht entzündliches Sägemehl Explosionsgefahr besteht.

Ausblick: Wie wird sich die Ventiltechnik in den kommenden 10 Jahren weiterentwickeln?

In 10 Jahren werden Ventile einfacher in der Projektierung, komfortabler bei der Inbetriebnahme, effizienter im Betrieb und „mitteilungsfreudiger“ vor dem Servicefall sein. Und wenn doch ein Service ansteht, dann hat das Ventil vielleicht schon seine Ersatzteile selbst bestellt.