Il Gruppo BSH adotta standard uniformi per i processi di pressatura e giunzione fondamentali per garantire la qualità nella produzione di lavatrici. Come? Con il sottosistema meccatronico Smart Function Kit Pressing. Il risultato: maggiore flessibilità, stabilità e trasparenza con un tempo minimo richiesto per progettazione, integrazione e controllo qualità.

Secondo Maximilian Aßmuth del team di Ingegneria Industriale Laundry Care di BSH, le servopresse elettromeccaniche di nuova introduzione basate sullo Smart Function Kit Pressing offrono un vantaggio cruciale rispetto alle soluzioni pneumatiche utilizzate fino ad oggi. Garantiscono processi di elevata precisione, riducono il consumo energetico e forniscono una solida base per l’assicurazione della qualità e il miglioramento continuo dei processi. Perché? Perché le servopresse elettromeccaniche convertono la coppia elettrica direttamente in movimento tramite l’azionamento con vite a rulli del cilindro elettromeccanico (EMC), la regolano con precisione e rilevano i dati di processo in modo accurato grazie a sensori e software. BSH sfrutta questi vantaggi per rendere i processi della sua rete di produzione globale più convenienti.

Maximilian Aßmuth, di Ingegneria Industriale Laundry Care presso BSH

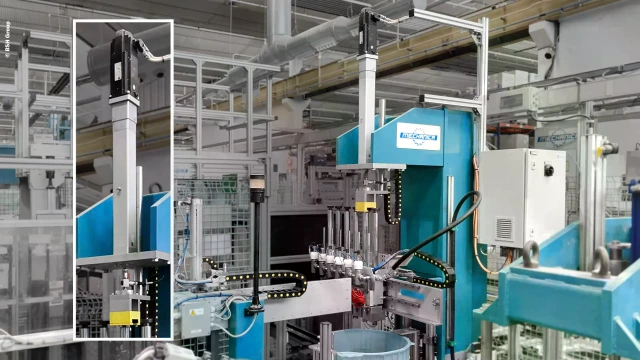

Il progetto di standardizzazione a livello internazionale è iniziato con l’installazione del primo Smart Function Kit Pressing nello stabilimento di La Cartuja, vicino a Saragozza, in Spagna. La soluzione meccatronica comprende un cilindro elettromeccanico dotato di sensore di forza, un servomotore con relativo servoazionamento e un PC industriale con software operativo già installato. Nella produzione di lavatrici, la servopressa intelligente serve a fissare in modo sicuro una guarnizione fondamentale tra l’albero del cestello e il serbatoio che contiene l’acqua all’interno della macchina. Il progetto ha raggiunto rapidamente il successo grazie al pacchetto completo preassemblato e a un’attenta preparazione. In soli tre giorni, comprensivi di un test di funzionamento, la combinazione efficiente di tecnologia press-fit, software e servizio è stata avviata con successo e in modo affidabile.

Il primo Smart Function Kit Pressing di BSH ha iniziato a operare nello stabilimento di La Cartuja, vicino a Saragozza, nel 2021. Attualmente, nel mondo sono operative più di 20 servopresse. (Fonte immagine: Gruppo BSH)

Attualmente, la produzione di La Cartuja è incentrata suprattutto su elettrodomestici per marchi prestigiosi quali Bosch, Siemens, Gaggenau e Neff. La sede spagnola, che conta circa 400 dipendenti, è integrata nella rete produttiva globale composta da 37 stabilimenti e circa 60.000 collaboratori. Lo Smart Function Kit Pressing riveste un ruolo fondamentale nella standardizzazione dei processi, così come la presenza internazionale di Bosch Rexroth.“Al termine della fase di valutazione, lo Smart Function Kit si è rivelato la soluzione più idonea e conveniente. La semplicità d’uso risulta particolarmente vantaggiosa durante i turni notturni, quando gli operatori non possono affidarsi al supporto tecnico”, afferma David Ochoa, ingegnere di processo presso BSH.

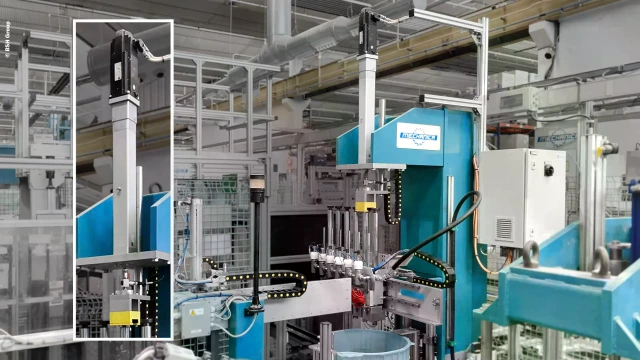

Lo Smart Function Kit Pressing consente di risparmiare tempo prezioso in termini di progettazione già prima della fase di avviamento in sito. Utilizzando gli strumenti digitali intelligenti di Bosch Rexroth, il sottosistema meccatronico può essere progettato, configurato e ordinato attraverso il negozio online Rexroth in pochi minuti. Una volta ricevuta la servopressa preassemblata in un unico pacchetto, il software operativo basato su browser accompagna l’utente passo dopo passo nella procedura di messa in servizio. La definizione del processo viene eseguita visivamente tramite moduli organizzati graficamente e parametrizzati; inoltre, l’integrazione in linea si realizza rapidamente grazie all’utilizzo di blocchi funzione già predisposti. I dati relativi ai risultati e al processo sono visualizzabili direttamente nella dashboard e possono essere trasferiti a sistemi differenti tramite varie interfacce.

Lo Smart Function Kit Pressing riduce i tempi dalla progettazione fino alla fase operativa. Progettazione, configurazione e ordine avvengono interamente in formato digitale, mentre il software operativo preinstallato semplifica le operazioni di messa in servizio, definizione del processo e integrazione in linea. (Fonte immagine: Bosch Rexroth)

Lo Smart Function Kit Pressing è disponibile con una forza compresa tra 2 e 70 kN e supporta tre applicazioni comuni: giunzione a posizione definita, giunzione a forza definita oppure giunzione a forza definita con mantenimento successivo. La guarnizione viene unita a posizione definita presso lo stabilimento BSH di La Cartuja. A tal fine, viene prima pressata nell’alloggiamento del cuscinetto. Una volta che la guarnizione raschiatore è stata posizionata sull’asse, la pressa si porta rapidamente alla posizione predeterminata specifica per il prodotto.

In caso di rilevamento di una nuova variante tramite RFID, il controllo di linea trasferisce automaticamente alla servopressa i parametri pertinenti, quali percorsi, forze e tolleranze.“Il controllo digitale del processo ci permette di adattarci prontamente alle modifiche dei componenti”, dichiara Ochoa.“La costanza nella profondità dell’impronta è decisamente aumentata. A differenza del posizionamento pneumatico, non abbiamo più bisogno di utilizzare arresti meccanici.”

Il monitoraggio continuo della forza e del percorso consente di rilevare immediatamente eventuali guarnizioni montate in modo errato, visualizzando un messaggio NOK direttamente nella stazione tramite il software operativo basato su browser. I dati relativi alla qualità possono essere trasmessi attraverso varie interfacce. L'applicazione BSH è connessa allo Smart Function Kit attraverso una rete TCP/IP. In aggiunta, i dati di processo vengono inviati al server cloud BSH in formato JSON.“Grazie alla trasparenza acquisita nel processo, siamo in grado di controllare costantemente la qualità, ottimizzare i processi in modo continuo e correggere eventuali errori in tempi più rapidi”, dichiara Aßmuth.“Tra le varie attività, svolgiamo analisi delle tendenze per stabilire con precisione le zone di tolleranza del processo in base al design o al componente stesso.”

Nel frattempo, BSH ha ampliato il concept vincente includendo altre sedi in Polonia, Germania, Turchia, India e Cina. In tre anni, sono stati attivati 21 Lo Smart Function Kit Pressing. Nelle stazioni più recenti viene spesso installato un secondo Smart Function Kit Pressing, che colloca il componente esattamente nella posizione di riferimento zero dal basso, consentendo alla servopressa superiore di operare con maggiore precisione.

Rispetto alle soluzioni pneumatiche precedenti, il sistema elettrico si distingue anche per la sua sostenibilità:“È possibile eliminare gradualmente i sistemi pneumatici residui elettrificando in modo progressivo un numero sempre maggiore di operazioni e processi di assemblaggio. Lo spegnimento dei compressori comporta un miglioramento immediato dell’efficienza energetica delle linee”, afferma Aßmuth.

Il passaggio alla tecnologia elettromeccanica è un completo successo per BSH.“Lo Lo Smart Function Kit Pressing funziona in modo affidabile fin dal primo minuto, con oltre il 99% di pezzi conformi”, riferisce Ochoa dallo stabilimento di La Cartuja. Maximilian Aßmuth è anche molto soddisfatto del pacchetto meccatronico completo:“Con l’innovativa soluzione di Bosch Rexroth, abbiamo potuto uniformare a livello mondiale, in modo sostenibile, le principali attività di pressatura e assemblaggio. Abbiamo apprezzato che il nostro partner di soluzioni fosse disponibile ad accogliere proposte di miglioramento, alcune delle quali sono state subito integrate nell’aggiornamento software successivo. Collaborare così a stretto contratto con il cliente contribuisce in modo determinante al successo comune del progetto.”